關於在古巴引入煙草生產機械化的第一個資訊,可以追溯到20世紀中葉,即第二次世界大戰結束。

然而,業界對於機械化的整合始於2001年,這一年負責在古巴進行機械化煙草生產的公司Internacional Cubana de Tabacos, S.A.開始了生產活動。

製作工序

如果您想知道古巴迷你雪茄是如何製作的,在這裡您可以瞭解製造過程的各道工序。

生產過程從製備茄芯開始。製備茄芯是一個非常重要的階段,因為它將決定雪茄的香氣、味道和濃度。每個品牌都有獨特的配方,因此嚴格控制不同品種煙葉的混合比例,決定了雪茄的的味道特徵。

根據配方分類的煙葉在稱重後,將通過氣缸攪拌加濕,再靜置24小時。靜置之後,混合了的煙葉會放入混合器打碎,分離葉脈,提取產生的雜質,從而得到純淨煙葉,而後將其靜置72小時以使其濕度均勻。

用作茄套的煙葉包裹茄芯成束,而用作茄衣的煙葉使之成為雪茄,賦予雪茄完美的質感。兩種煙葉都會存放於加濕準備區:潤濕的茄衣在靜置後再進行熨燙和分類。用作茄套的煙葉遵循相近的過程,但不會分類。

原材料準備就緒後,雪茄就會在機械捲煙間製作,從而賦予它們不同的品型。捆紮步驟使用兩個捆紮系統進行:

傳統系統 使用帶有漏斗的機器來放入切屑。兩個部分相互連接,一個用於放置茄套並形成捆,另一個用於放置茄衣。

筒管機 筒管機系統與傳統機器非常相似,機器以線圈切割茄套和茄衣。

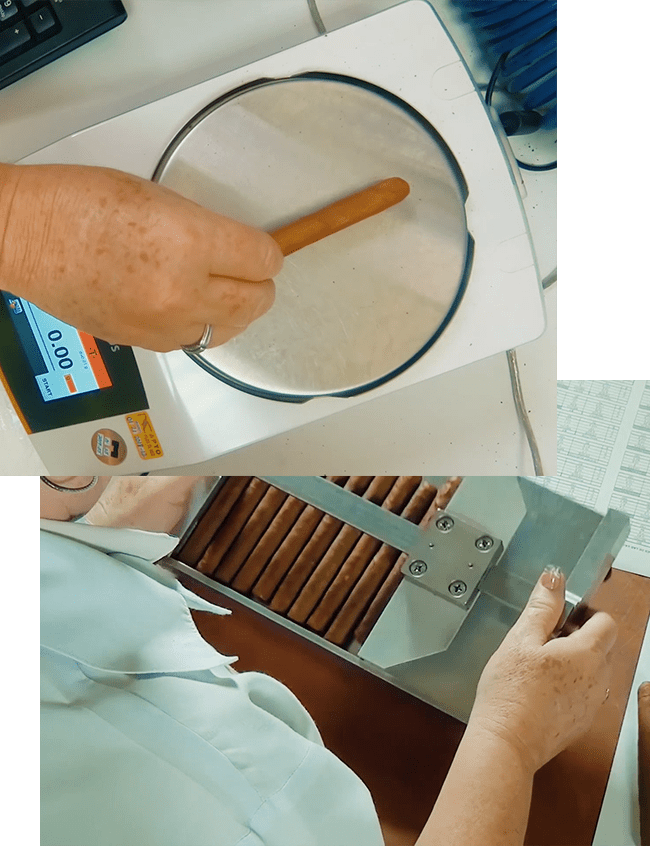

捲好的雪茄靜置在乾燥室中,直到達到所需的濕度。除此之外,仔細控制煙葉的粗幼程度亦同樣重要,亦即按煙葉大小分佈組成雪茄。工序讓品吸過程更順暢。品質管制部門負責監控,並擁有確保符合我們雪茄品數達標的技術。

為達到製作古巴小雪茄所需的品質標準,著眼每個細節非常重要。工序既由機器及手工協作。未來會引入更多機器以將整個包裝流程機械化。

此階段旨在確保成品滿足所有包裝外觀和質量參數,並以最佳狀態送達消費者手中。

殺菌過程不含任何化學產品,因此完全無害,100% 天然且保護環境。已經包裝好待售的雪茄在移至成品倉庫之前,會在-20°C下冷凍120小時(五天)。這個過程可以消除生產過程產生的昆蟲和寄生蟲。

成品最終出口和面向市場銷售。出口過程中雪茄將存放於-20°C的冷藏集裝箱中,通過海運或空運完成。

嚴格的質量控制

生產過程由質量管理專家監督,負責保證生產過程符合為生產規範。由配備最新技術的實驗室提供支援,精確檢查每支雪茄的質量。

為了提升雪茄的工藝和質量,生產過程按 ISO NC 9001:2001 標準的進行嚴格質量控制,以確保為客戶提供最高質量的雪茄。

關注完整生產過程的所有細節使得每支古巴小雪茄都獨一無二。